- 參數特點(diǎn)

- 關(guān)于液壓機廠(chǎng)家

- 購買(mǎi)須知

咨詢(xún)熱線(xiàn) : 18306370898

視頻展示:

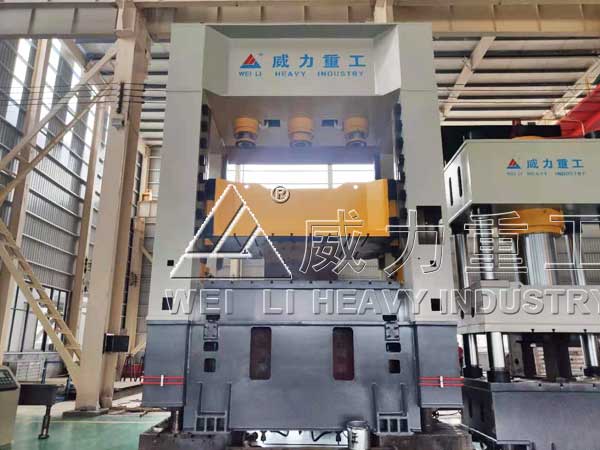

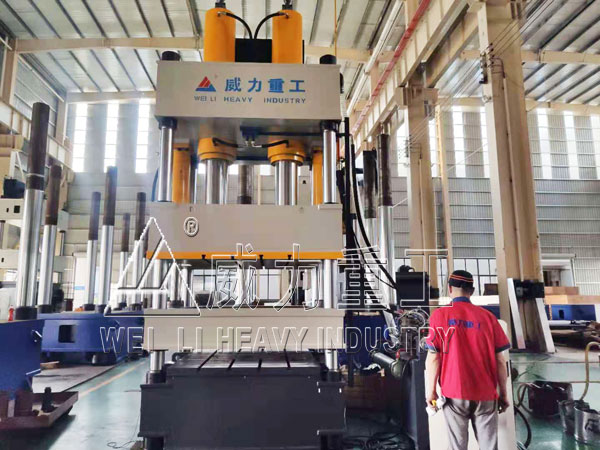

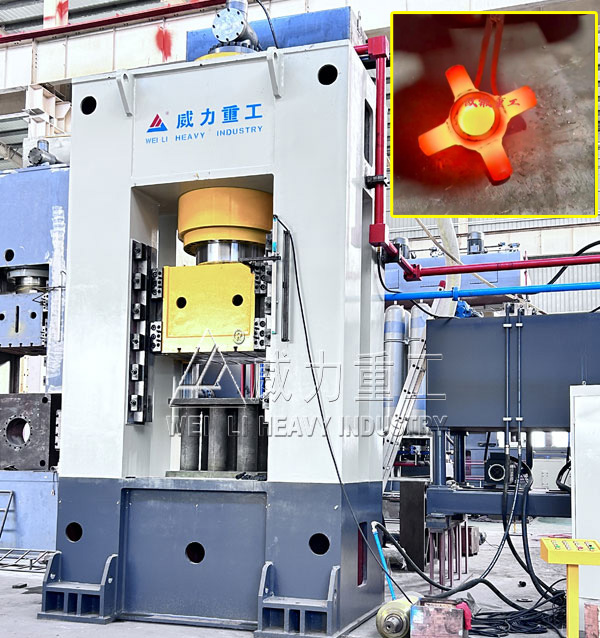

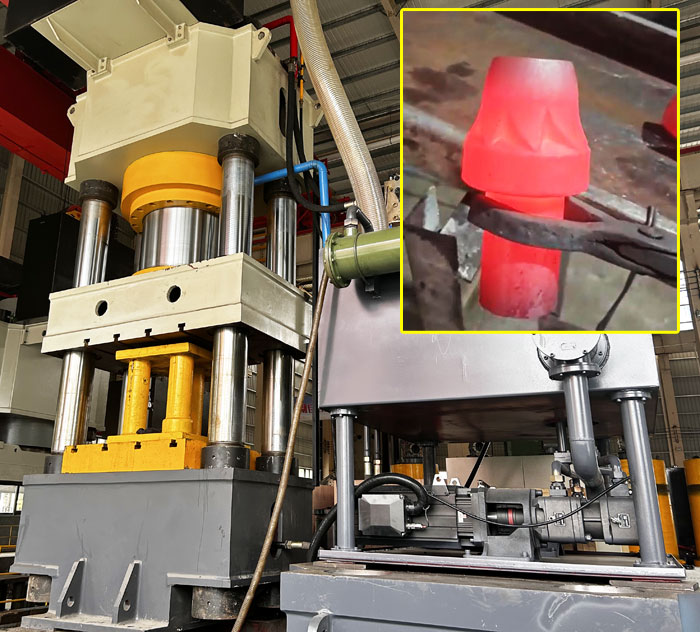

1000噸多向鍛造液壓機是一款框架式結構液壓機,主缸1000噸,兩個(gè)側缸均為500噸,可用于多向模鍛挖機斗齒、三通管件、法蘭閥體、鋁合金電動(dòng)車(chē)輪轂、萬(wàn)向十字軸、缸口壓蓋、傳動(dòng)軸叉等。設備外形采用整體框架式結構,機身穩定性好,剛性強,四角八面導軌,沖壓精度高,變頻節能液壓控制系統,運行速度快,噪音低、耗電量小。配備智能化控制系統,實(shí)現工藝參數預設、數據采集和生產(chǎn)過(guò)程監控等功能。

適用范圍:

多適用于挖掘機斗齒和鏈條、萬(wàn)向節和凸輪軸、齒輪、齒圈、半軸、連桿、軸承、閥體毛坯,齒輪毛坯,軸類(lèi)毛坯,法蘭毛坯,螺栓螺母鍛件等。主要應用于汽車(chē)、船舶、航空、礦山機械、五金工具等制造行業(yè)中,用于大批量的黑色金屬和有色金屬的模鍛和精整鍛件;

多向鍛造液壓機(1000噸1200噸框架式液壓機)結構特點(diǎn):

1、采用框架式結構,四角八面導軌,導向精度高,抗偏載能力強,并采用集中潤滑;

2、1000噸多向鍛造液壓機(挖機斗齒、三通管件)采用數控plc控制,一鍵操作,完成全自動(dòng)化操作。

3、液壓控制系統采用插裝閥集成系統,動(dòng)作可靠,使用壽命長(cháng),液壓沖擊小,減少了連結管路與泄露點(diǎn)。

4、獨立的電氣控制系統,進(jìn)口PLC控制,工作靈敏可靠。

5、1000噸多向鍛造液壓機(挖機斗齒、三通管件)采用按鈕集中控制,機油調整、雙手單次循環(huán)二種操作方式。

6、通過(guò)操作面板選擇,可實(shí)現定程、定壓二種成型工藝,并具有保壓延時(shí)等性能。

7、工作壓力、行程根據工藝需要在規定的范圍內可調。

8、設有移動(dòng)工作臺,方便模具更換。

9、主油缸采用單缸結構液壓缸為活塞式,缸筒為整體鍛打結構,表面熱處理。

10、液壓控制系統:采用插裝式集成系統,動(dòng)作可靠,使用壽命長(cháng),液壓沖擊小,減小了連結管路與泄漏點(diǎn);

11、電氣控制系統:選用優(yōu)質(zhì)的電機油泵廠(chǎng)家,長(cháng)期合作穩定性好,

12、安全防護系統:機器配備光柵保護系統,安全性高,員工操作安全放心。

13、1000噸多向鍛造液壓機(挖機斗齒、三通管件)的控制系統設有調整、手動(dòng)、半自動(dòng)三種工作方式;液壓系統采用二通插裝集成系統,電器控制系統采用“PLC”可編程控制器及工業(yè)觸摸屏;

1000噸多向鍛造液壓機(挖機斗齒、三通管件)結構概述:

1000噸多向鍛造液壓機(挖機斗齒、三通管件)主機由機身、滑塊、工作臺、主缸、行程限位等組成。機身各部件由鋼板焊接的結構件組成,焊后經(jīng)回火處理處理消除焊接應力。其中下橫梁、支柱、上橫梁整體焊接成框架結構;機身中間設有滑塊,滑塊導板采用A3+CuPb10Sn10復合材料,支柱上的導軌采用可拆卸導軌。滑塊為鋼板焊接結構,鋼板為Q235-B鋼板,焊接后進(jìn)行回火處理消除應力,滑塊上平面與主缸活塞桿連接,滑塊下平面加工有“T”型槽,“T”型槽布置按甲方提供的布置圖制作。1000噸多向鍛造液壓機的主油缸采用單缸結構,活塞桿采用優(yōu)質(zhì)碳素結構鋼鍛件,表面經(jīng)淬火處理以提高硬度;缸體采用優(yōu)質(zhì)碳素結構鋼鍛件,以保證材質(zhì)的均勻性,油缸密封采用進(jìn)口材料優(yōu)質(zhì)密封圈密封。

電氣控制系統:

1000噸多向鍛造液壓機(挖機斗齒、三通管件)的電氣系統由動(dòng)力電路和控制電路組成。動(dòng)力電路為380V、50HZ,擔負著(zhù)油泵電機的起、停和保護。控制部分的核心功能由“PLC”可編程序控制器來(lái)承擔。根據工藝需要,由主令控制元件(選擇開(kāi)關(guān)、按鈕等)發(fā)出的指令,依據行程開(kāi)關(guān)、壓力繼電器等檢測元件所測得的信號,對機器的開(kāi)關(guān)量、模擬量進(jìn)行處理,驅動(dòng)液壓先導閥等器件,實(shí)現對液壓執行元件--油缸的壓力、位移的控制,進(jìn)而完成機器的生產(chǎn)過(guò)程。電氣系統有獨立的電氣控制柜和操作臺, 其上有電磁閥工作指示燈及機器的工作狀態(tài)指示燈以及工作方式選擇開(kāi)關(guān)和相關(guān)按鈕等。

1000噸多向鍛造液壓機工作原理:

1000噸多向鍛造液壓機(挖機斗齒、三通管件)的工作循環(huán)一般包括停止、空程下降、低速加壓、卸壓回程等。

設備空程下降階段,回程缸排液閥打開(kāi),活動(dòng)橫梁靠自重下降,在主缸上腔形成負壓,高位油箱經(jīng)充液閣向主缸補油,同時(shí)液壓泵也通過(guò)主缸進(jìn)液閥向主位供液,通過(guò)調節回程缸排液閥的開(kāi)口大小控制下行的速度,當活動(dòng)橫梁上的上砧接觸鍛件時(shí),空程下降結束;低速加壓階段,充液閥關(guān)閉,液壓泵的高壓油液繼續經(jīng)主缸進(jìn)液閥進(jìn)人主缸,作用于工作柱塞上,使上砧對鍛件進(jìn)行壓力加工,隨著(zhù)鍛件變形抗力增加,主缸壓力升高,直到上砧將鍛件加壓到給定尺寸,低速加壓結束;1000噸多向鍛造液壓機(挖機斗齒、三通管件)的回程階段,主缸進(jìn)液閥關(guān)閉,主缸排液閥打開(kāi)卸掉主缸的高壓液體,同時(shí)回程缸排液閥關(guān)閉,回程缸進(jìn)液閥打開(kāi),活動(dòng)橫梁在回程缸高壓油液作用下,向上回程,通過(guò)調節回程缸進(jìn)液閥、主缸排液閥開(kāi)口幅度來(lái)控制回程速度。

1000噸多向鍛造液壓機(挖機斗齒、三通管件)通過(guò)合理控制各種閥的開(kāi)啟時(shí)序、開(kāi)啟斜率及開(kāi)啟幅度值來(lái)實(shí)現壓機活動(dòng)橫梁的正弦運動(dòng),使壓機運行平穩、沖擊振動(dòng)小,并能實(shí)現尺寸控制。

1000噸多向鍛造液壓機(挖機斗齒、三通管件)操作步驟流程:

1、安全檢查:確保1000噸多向鍛造液壓機(挖機斗齒、三通管件)的各項安全裝置完好,并檢查液壓油位和質(zhì)量是否符合要求。

2、準備模具:選擇適合的模具,并將其安裝在液壓機上。確保模具與需要鍛造的工件相匹配。

3、調整工作臺:根據工件的尺寸和形狀,調整工作臺的位置和角度,使得工件可以正確放置并獲得所需鍛壓力。

4、加熱工件:將待鍛造的工件加熱至適當的溫度,以提高其塑性。

5、定位工件:將加熱好的工件放置在模具上,并正確定位,以確保鍛造的準確性和一致性。

6、設置參數:根據工件的材料和形狀,設置適當的鍛造參數,如壓力、速度、保持時(shí)間等。這些參數通常是根據經(jīng)驗或工藝要求來(lái)確定的。

7、啟動(dòng)1000噸多向鍛造液壓機:關(guān)閉安全開(kāi)關(guān),啟動(dòng)液壓機,使其進(jìn)入工作狀態(tài)。

8、進(jìn)行鍛造:根據設定的參數,通過(guò)觸發(fā)1000噸多向鍛造液壓機(挖機斗齒、三通管件)的啟動(dòng)按鈕或操作桿,施加壓力進(jìn)行鍛造。在鍛造過(guò)程中,要密切觀(guān)察工件和模具的狀態(tài),確保鍛造的質(zhì)量和形狀符合要求。

9、結束鍛造:當完成鍛造后,停止液壓機的運行。小心取出鍛造好的工件,并進(jìn)行冷卻和后續處理。

上一篇:上一篇:1200噸四柱鍛造液壓機(截齒熱擠壓成型機)

下一篇:下一篇:800噸框架三向鍛造液壓機(軸套多向模鍛機)

相關(guān)產(chǎn)品: