復合材料模壓成型液壓機又稱(chēng)SMC模壓機,結構形式分為框架式、四柱式兩種。目前市場(chǎng)上復合材料的成型方法又很多種,模壓成型是其中常用的古老方法之一,適用于SMC、GMT材料成型工藝。玻璃鋼模壓成型液壓機、碳纖維復合材料模壓成型液壓機是山東威力重工設計案例較多的機型。這里公司介紹一款框架式復合材料模壓成型液壓機用于加工生產(chǎn)碳纖維材質(zhì)的汽車(chē)引擎蓋板。采購復合材料模壓成型液壓機,歡迎咨詢(xún)山東威力重工18306370898(可加微信)

根據汽車(chē)引擎蓋板大小、模具、工藝不同,由公司液壓機工程師核算,選用1000噸框架式液壓機模壓較為合適。這種模壓成型方法,比傳統的手糊工藝比起來(lái)更加先進(jìn),尺寸精度更高,適合大批量生產(chǎn),但是模壓成型也并不是毫無(wú)缺點(diǎn),還是需要根據最終的碳纖維部件以及真正需求來(lái)進(jìn)行決定是否選用模壓成型工藝。

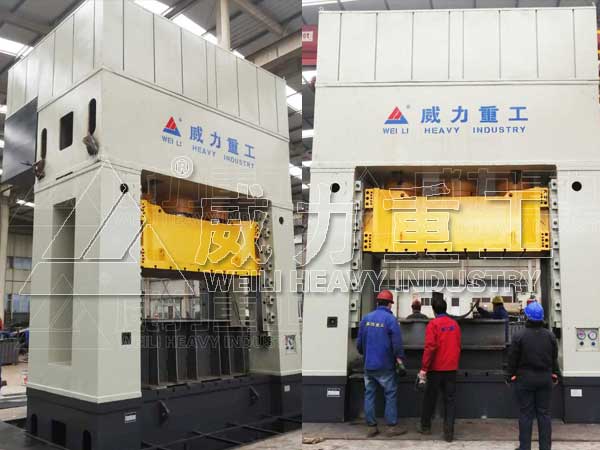

1000噸框架式復合材料模壓成型液壓機

1000噸框架式復合材料模壓成型液壓機可實(shí)現快速下行、預壓制、放氣、工作、保壓、缸壓、慢速開(kāi)模、快速回程、慢速脫模、快速頂出、頂出停留、快速退回等動(dòng)作:還可增加放氣分段(最多可分6段)、補壓穩壓、溫度多點(diǎn)控制、快速加壓等功能。1000噸框架式液壓機的組成規格主要有噸位、頂出噸位、固定壓模用的模板尺寸和操作活塞、頂出活塞的行程等。一般壓機的上下模板裝有加熱和冷卻裝置。可使用模溫機對復合材料加工過(guò)程中溫度進(jìn)行嚴格控制。

1000噸框架式復合材料模壓成型液壓機模壓工藝需要滿(mǎn)足條件:

① 壓制壓力應該足夠并能調整,還要求在一定的時(shí)間內達到和保持預定壓力。

② 液壓機的活動(dòng)橫梁在行程中的任何一點(diǎn)位置上,都能停止和返回。這在安裝模具、預壓、分次裝料或發(fā)生故障時(shí),是十分必需的。

③ 液壓機的活動(dòng)橫梁在行程中任何一點(diǎn)位置都能進(jìn)行速度控制和施加工作壓力。以適應不同高度模具的要求。

復合材料模壓壓成型步驟:

1、模具的清理。將模具清理干凈,避免灰塵及雜物的殘留。

2、涂脫模劑。保證模具干凈光滑后涂上脫模劑,防止產(chǎn)品成型后和模具粘在一起取不出來(lái)。

3、備料。根據產(chǎn)品的形狀大小準備好所需的碳纖維預浸料。

4、疊料。把碳纖維預浸料一層層疊加起來(lái)并進(jìn)行預壓,壓制成形狀規整、質(zhì)量一定的密實(shí)體。

5、進(jìn)模。把疊好的原料放入模具中,合模,設置好壓力、時(shí)間、溫度后在高溫下壓制。

6、冷卻、脫模。熱壓結束后先冷卻一段時(shí)間,然后打開(kāi)模具取出產(chǎn)品。

7、后處理。從模具中取出的產(chǎn)品比較粗糙,還要經(jīng)過(guò)切邊、打磨、噴漆等一系列后處理工序。

模壓料的品種有很多,可以是預浸物料、預混物料,也可以是坯料。當前所用的模壓料品種主要有:預浸膠布、纖維預混料、BMC、DMC、HMC、SMC、XMC、TMC及ZMC等品種。

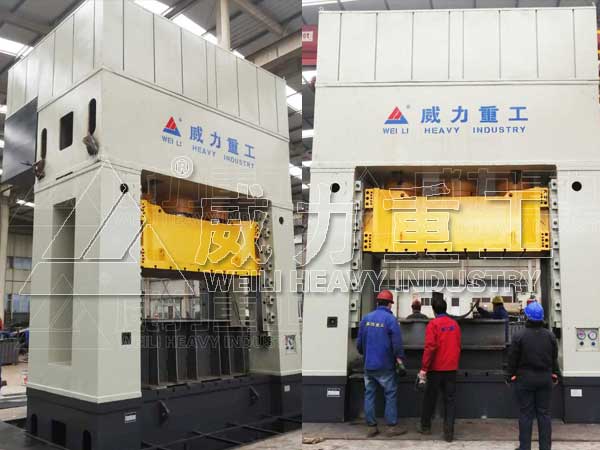

1500噸碳纖維復合材料模壓機

1500噸碳纖維復合材料模壓機

1000噸框架式復合材料模壓成型液壓機對壓力操作設定:

1、復合材料模壓成型壓力隨制品結構、形狀、尺寸及SMC增稠程度而異。形狀簡(jiǎn)單的制品僅需25-30Mpa的成型壓力;形狀復雜的制品,成型壓力可達140-210Mpa。SMC增稠程度越高,所需成型壓力也越大。

2、復合材料模壓成型壓力的大小與模具結構也有關(guān)系。垂直分型結構模具所需的成型壓力低于水平分型結構模具。配合間隙較小的模具比間隙較大的模具需較高壓力。 外觀(guān)性能和平滑度要求高的制品,在成型時(shí)需較高的成型壓力。

3、由于SMC是一種快速固化系統,因此1000噸框架式液壓機的快速閉合十分重要。如果加料后,液壓機閉合過(guò)緩,那么易在制品表面出現預固化補斑,或產(chǎn)生缺料、或尺寸過(guò)大。在實(shí)現快速閉合的同時(shí),在1000噸框架式液壓機行程終點(diǎn)應細心調節模具閉合速度,減緩閉合過(guò)程,利于排氣。

4、模壓復合材料主要設備有液壓機和模具。工藝過(guò)程分為加料、閉模、排氣、固化、脫模和模具清理等,若制品有嵌件需要在模壓時(shí)封入,則在加料前應將嵌件安放好。主要控制的工藝條件是壓力、模具溫度和模壓時(shí)間。

復合材料模壓工藝優(yōu)缺點(diǎn)

優(yōu)點(diǎn):生產(chǎn)效率高,尺寸精確,表面光潔,易實(shí)現機械化和自動(dòng)化,制品外觀(guān)尺寸的重復性好等;

缺點(diǎn):工藝復雜,投資高,制品的尺寸受設備條件的限制。

1000噸框架式復合材料模壓成型液壓機設計特點(diǎn):

1、高效

工作效率高,投資回報周期短

液壓機能快速合模

——泵站使用泵—蓄能器復合動(dòng)力,快速下壓、回程過(guò)程中,泵-蓄能器同時(shí)作用,系統短時(shí)間流量比單動(dòng)力系統提高數倍

快速回程:減少輔助時(shí)間,提高效率

——回程缸采用下置式,使回程缸體積小,回程力大,回程速度快,回程速度提高4倍以上,最快可超過(guò)800mm/s

快速的全壓制力形成時(shí)間,0.5秒以?xún)冗_到全壓

2、高配

高端配置,工作穩定、耐久性好

3、高可靠性

主機架采用組合框架結構,四根預應力拉桿將上、下梁與立柱鎖緊成一個(gè)封閉框架,由于施加了比總噸位大的預緊力,有效地提高了整機的剛度,工作時(shí)變形小,穩定可靠

—采用外四角星形導向結構,能夠在極端環(huán)境下保證壓制精度

—拉桿螺母采用錐型結構,合理分布螺紋的受力梯度,減緩拉桿的應力集中

—活動(dòng)橫梁由液壓缸驅動(dòng),采用電液比例技術(shù),可隨意控制其運行速度和位置

—主缸采用雙柱塞或多柱塞缸結構,使上梁以及制品的受力比較均勻

—采用世界最先進(jìn)的美國特瑞堡TRELLEBORG公司的密封系統及密封件,密封可靠

—開(kāi)模缸置于壓機下梁,用于排氣、增大瞬間開(kāi)模力

—管道均有柔性連接系統,避免工作時(shí)反復加壓、泄壓沖擊造成的油路沖擊振動(dòng)應力,提高使用壽命

4、低能耗:

二元能量轉換帶來(lái)突出節能效果

儲能器應用 節能又增效

—泵站使用泵—蓄能器復合動(dòng)力,非最大流量狀態(tài),由儲能器進(jìn)行能量轉化,消峰填谷

—最大流量狀態(tài),蓄能器釋放能量,油泵在經(jīng)濟高效區間運行,實(shí)現節能和增效

—二元能量轉換帶來(lái)30%節能效果

核心零部件 專(zhuān)業(yè)、精工

—主油泵采用進(jìn)口變量柱塞泵,使油泵的壓力油輸出與液壓機工作要求相匹配,降低能耗

—采用原裝進(jìn)口主閥,智能、精確控制“每一滴”液壓油流量,所供即所需

設計理念突破帶來(lái)更顯著(zhù)的節能效果

—系統設計充分考慮了節能,采用模塊化集成閥塊,不僅降低成本而且油路更加緊湊

—設置壓力油回收系統,大幅度減少系統的無(wú)功損耗

5、安全及維護

貼心安全防護 全方位呵護

—液壓機安裝安全光柵裝置

—回油加精油濾油器,系統清潔二級保護

—操作界面安裝完善的故障報警系統,如油溫報警,油路堵塞報警,超壓報警等,為用戶(hù)操作起到保障作用

—安全機械鎖,1000噸框架式液壓機在不工作或者檢修時(shí),將活動(dòng)橫梁固定于上限位,防止活動(dòng)橫梁下滑造成危險

—壓機操作具有可靠的多重安全保護裝置,多點(diǎn)急停控制,前后雙按鈕啟動(dòng),程序互鎖等

耐用易維護 創(chuàng )業(yè)好幫手

—液壓油全過(guò)濾,帶堵塞報警裝置,主要過(guò)濾器采用國外名牌產(chǎn)品,降低系統自然磨損

—活動(dòng)梁采用外四角星形分段式導向結構,活動(dòng)橫梁的導向精度高,易調節,磨損后可修復

—主要震動(dòng)部位采取軟連接,易于更換,可大幅減少更換時(shí)間

—液壓泵站位于壓機頂端的維修平臺上,集中式維護保養

采購框架式復合材料模壓成型液壓機選擇山東威力重工,專(zhuān)業(yè)液壓機生產(chǎn)廠(chǎng)家,一個(gè)用心做機床的企業(yè),機器設備質(zhì)量保證,售后服務(wù)完善,規模實(shí)力雄厚,采購咨詢(xún)熱線(xiàn)18306370898(可加微信)

采購框架式復合材料模壓成型液壓機選擇山東威力重工,專(zhuān)業(yè)液壓機生產(chǎn)廠(chǎng)家,一個(gè)用心做機床的企業(yè),機器設備質(zhì)量保證,售后服務(wù)完善,規模實(shí)力雄厚,采購咨詢(xún)熱線(xiàn)18306370898(可加微信)

本文由:液壓機廠(chǎng)家 收集整理

上一篇:上一篇:粉末冶金壓制成型機選用哪種設備合適效率高?

下一篇:下一篇:復合材料制品模壓成形液壓機應用在哪些領(lǐng)域?